Ứng Dụng PLC Siemens Trong Điều Khiển Dây Chuyền Sản Xuất Tự Động: Hướng Dẫn và Ví Dụ Thực Tế

Ứng Dụng PLC Siemens Trong Điều Khiển Dây Chuyền Sản Xuất Tự Động

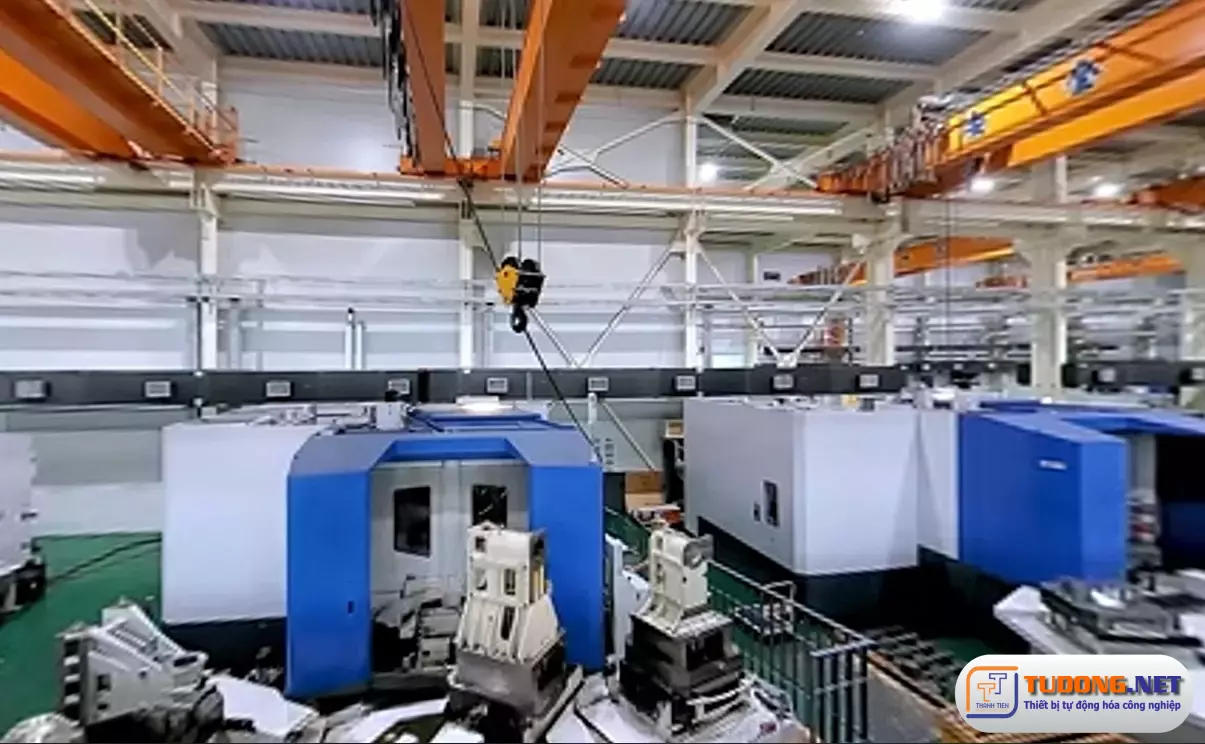

Trong kỷ nguyên công nghiệp 4.0, tự động hóa đã trở thành xương sống của các dây chuyền sản xuất hiện đại, giúp doanh nghiệp tăng năng suất, giảm chi phí và đảm bảo chất lượng sản phẩm. PLC Siemens, với các dòng sản phẩm nổi bật như S7-1200, S7-1500, và S7-400, là giải pháp hàng đầu được các nhà máy trên toàn thế giới tin dùng để điều khiển dây chuyền sản xuất tự động. Từ việc quản lý băng tải, robot, cảm biến, đến tích hợp hệ thống giám sát thời gian thực, PLC Siemens mang lại sự linh hoạt, độ tin cậy và hiệu quả vượt trội. Bài viết này sẽ phân tích chi tiết cách PLC Siemens được ứng dụng trong dây chuyền sản xuất tự động, cung cấp hướng dẫn triển khai, ví dụ thực tế, và so sánh với các giải pháp khác để bạn hiểu rõ tại sao đây là lựa chọn tối ưu cho doanh nghiệp của mình.

1. Tổng quan về dây chuyền sản xuất tự động và vai trò của PLC

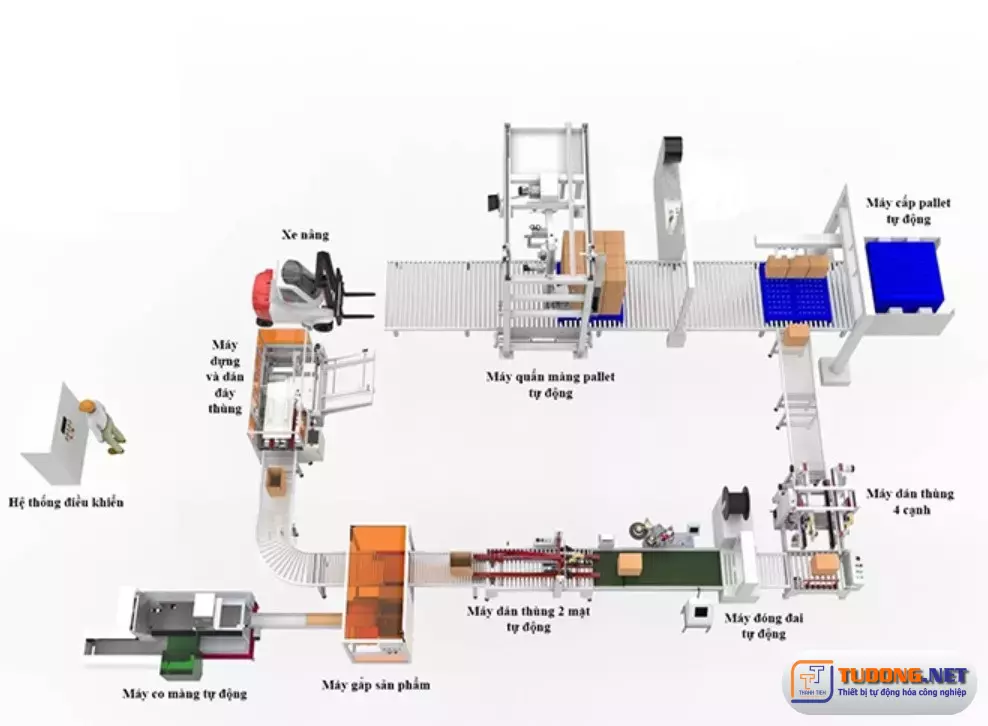

Dây chuyền sản xuất tự động là một hệ thống tích hợp các máy móc, thiết bị và công nghệ để thực hiện các công đoạn sản xuất mà không cần hoặc giảm thiểu sự can thiệp của con người. Các thành phần chính của dây chuyền bao gồm:

- Băng tải: Vận chuyển nguyên vật liệu và sản phẩm qua các công đoạn.

- Robot công nghiệp: Thực hiện các tác vụ như lắp ráp, hàn, hoặc đóng gói.

- Cảm biến: Phát hiện vị trí, trạng thái, hoặc chất lượng của sản phẩm.

- Thiết bị điều khiển: Điều phối hoạt động của toàn bộ hệ thống.

PLC (Programmable Logic Controller) đóng vai trò là bộ não của dây chuyền, chịu trách nhiệm:

- Thu thập dữ liệu: Xử lý tín hiệu từ cảm biến và thiết bị đầu vào (input).

- Thực hiện logic điều khiển: Dựa trên chương trình lập trình để đưa ra lệnh cho thiết bị đầu ra (output).

- Kết nối và đồng bộ hóa: Đảm bảo các thành phần trong dây chuyền hoạt động hài hòa.

Với hơn 50 năm kinh nghiệm trong lĩnh vực tự động hóa, Siemens đã phát triển các dòng PLC như S7-1200 (cho dây chuyền nhỏ), S7-1500 (cho dây chuyền phức tạp), và S7-400 (cho hệ thống quy mô lớn), đáp ứng mọi nhu cầu từ sản xuất cơ bản đến tiên tiến.

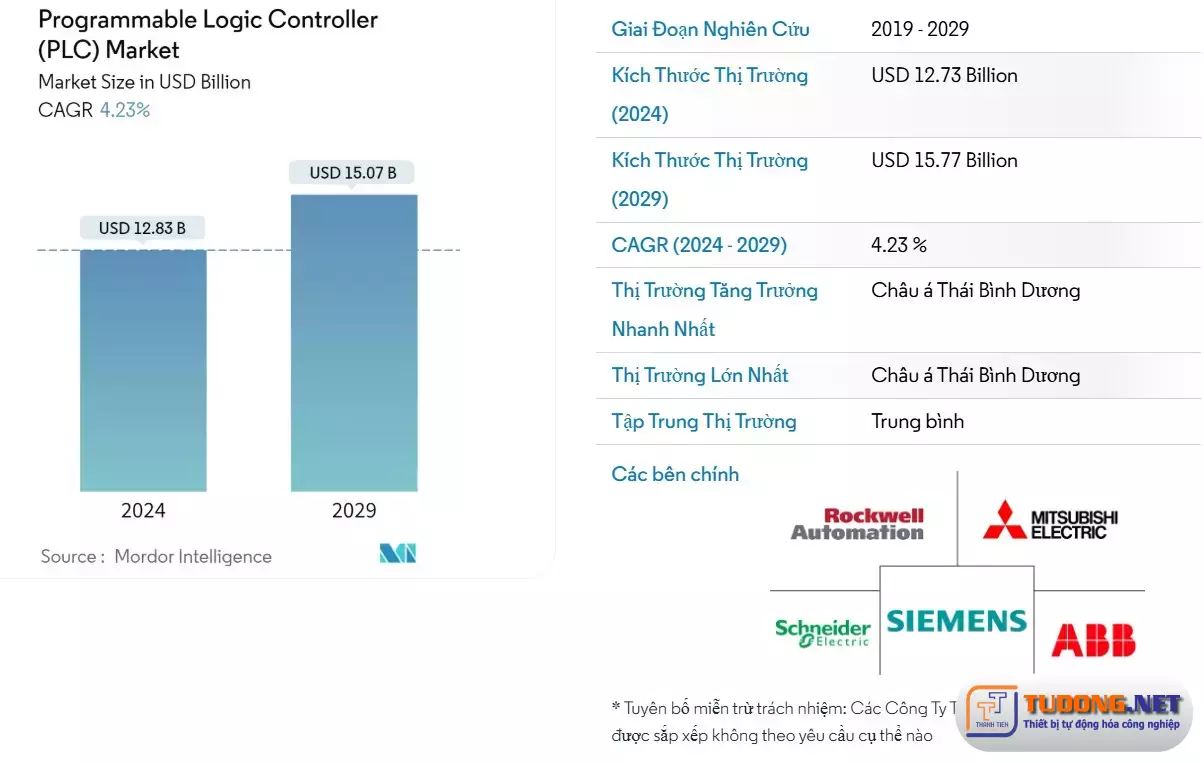

2. Tại sao chọn PLC Siemens cho dây chuyền sản xuất tự động?

PLC Siemens nổi bật trong ngành công nghiệp nhờ các ưu điểm kỹ thuật và vận hành vượt trội, đặc biệt khi so sánh với các thương hiệu khác như Allen-Bradley, Mitsubishi, hay Omron.

Ưu điểm của PLC Siemens

- Hiệu suất cao: Tốc độ xử lý lệnh nhanh (1 ns/lệnh với S7-1500), đảm bảo điều khiển chính xác các thiết bị trong dây chuyền tốc độ cao.

- Khả năng mở rộng: Hỗ trợ từ vài chục đến hàng nghìn điểm I/O, phù hợp với mọi quy mô dây chuyền.

- Giao thức truyền thông hiện đại: PROFINET, OPC UA, và Web Server cho phép kết nối mượt mà với robot, HMI, và hệ thống ERP.

- Tích hợp IoT: Kết nối với MindSphere để thu thập và phân tích dữ liệu sản xuất, hỗ trợ tối ưu hóa và dự đoán bảo trì.

- Độ bền và tin cậy: Hoạt động ổn định trong môi trường công nghiệp khắc nghiệt (nhiệt độ -20°C đến 60°C, độ ẩm cao).

So sánh với các giải pháp khác

| Tiêu Chí | Siemens S7-1500 | Allen-Bradley CompactLogix | Mitsubishi FX5U |

|---|---|---|---|

| Tốc Độ Xử Lý | 1 ns/lệnh | 2 ns/lệnh | 34 ns/lệnh |

| I/O Tối Đa | 8192 | 4000 | 512 |

| Giao Thức | PROFINET, OPC UA, Web Server | EtherNet/IP | CC-Link, Modbus |

| Tích Hợp IoT | Có (MindSphere) | Không | Không |

| Chi Phí | Trung bình-cao | Cao | Thấp-trung bình |

Nhận xét: Siemens S7-1500 vượt trội về tốc độ, khả năng mở rộng, và tích hợp công nghệ hiện đại, trong khi Mitsubishi FX5U phù hợp hơn cho dây chuyền nhỏ với chi phí thấp. Allen-Bradley mạnh về thị trường Bắc Mỹ nhưng chi phí cao và hỗ trợ tại Việt Nam hạn chế.

3. Cách PLC Siemens điều khiển dây chuyền sản xuất tự động

PLC Siemens hoạt động như trung tâm điều khiển, kết nối và quản lý tất cả các thành phần trong dây chuyền sản xuất tự động. Dưới đây là cách các dòng PLC Siemens được triển khai trong các công đoạn chính:

3.1. Điều khiển băng tải

- Chức năng: Khởi động/dừng băng tải, điều chỉnh tốc độ, và đồng bộ hóa với các công đoạn khác.

- Ví dụ: S7-1200 điều khiển tốc độ băng tải (0-5 m/s) dựa trên tín hiệu từ cảm biến quang phát hiện sản phẩm.

- Lập trình: Sử dụng TIA Portal với Function Block (FB) để kiểm soát biến tần SINAMICS G120 qua PROFINET.

3.2. Điều khiển robot công nghiệp

- Chức năng: Thực hiện các tác vụ như lắp ráp, hàn, hoặc đóng gói với độ chính xác cao.

- Ví dụ: S7-1500 sử dụng Motion Control để điều khiển robot KUKA lắp ráp linh kiện ô tô, đảm bảo sai số dưới 0.1 mm.

- Lập trình: Tích hợp thư viện Motion Control trong TIA Portal để lập trình chuyển động đa trục.

3.3. Quản lý cảm biến và giám sát chất lượng

- Chức năng: Thu thập dữ liệu từ cảm biến (nhiệt độ, áp suất, vị trí) và kiểm tra chất lượng sản phẩm.

- Ví dụ: S7-1500 kết nối với cảm biến quang SICK qua module SM1231 để phát hiện lỗi bề mặt sản phẩm.

- Lập trình: Sử dụng SCL (Structured Control Language) để xử lý dữ liệu analog từ cảm biến.

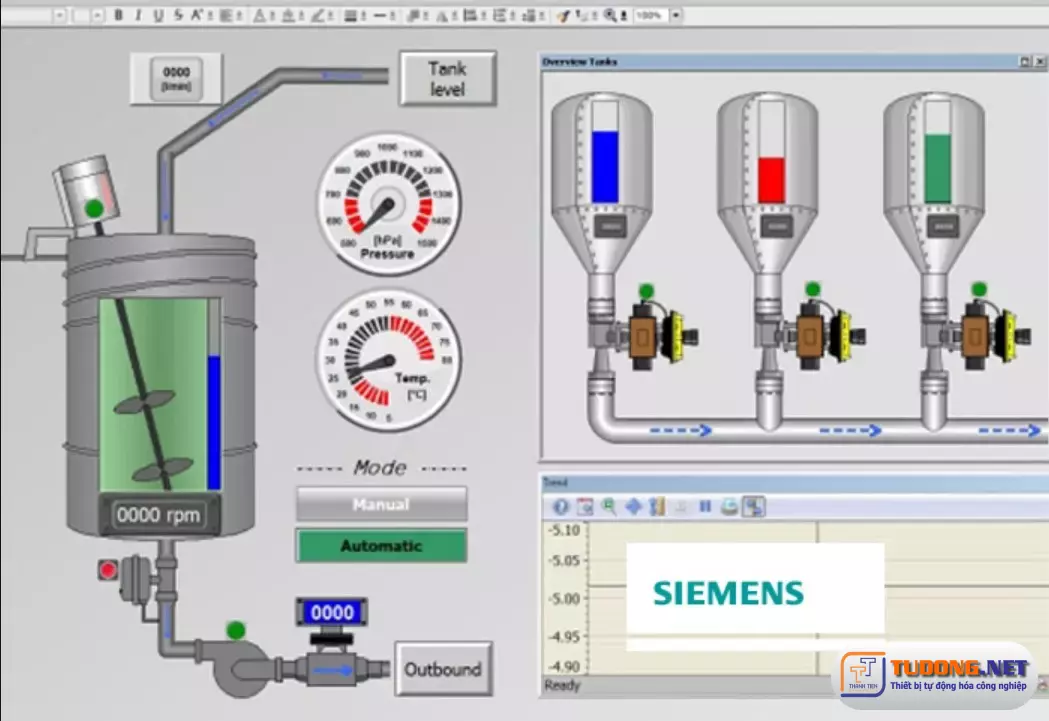

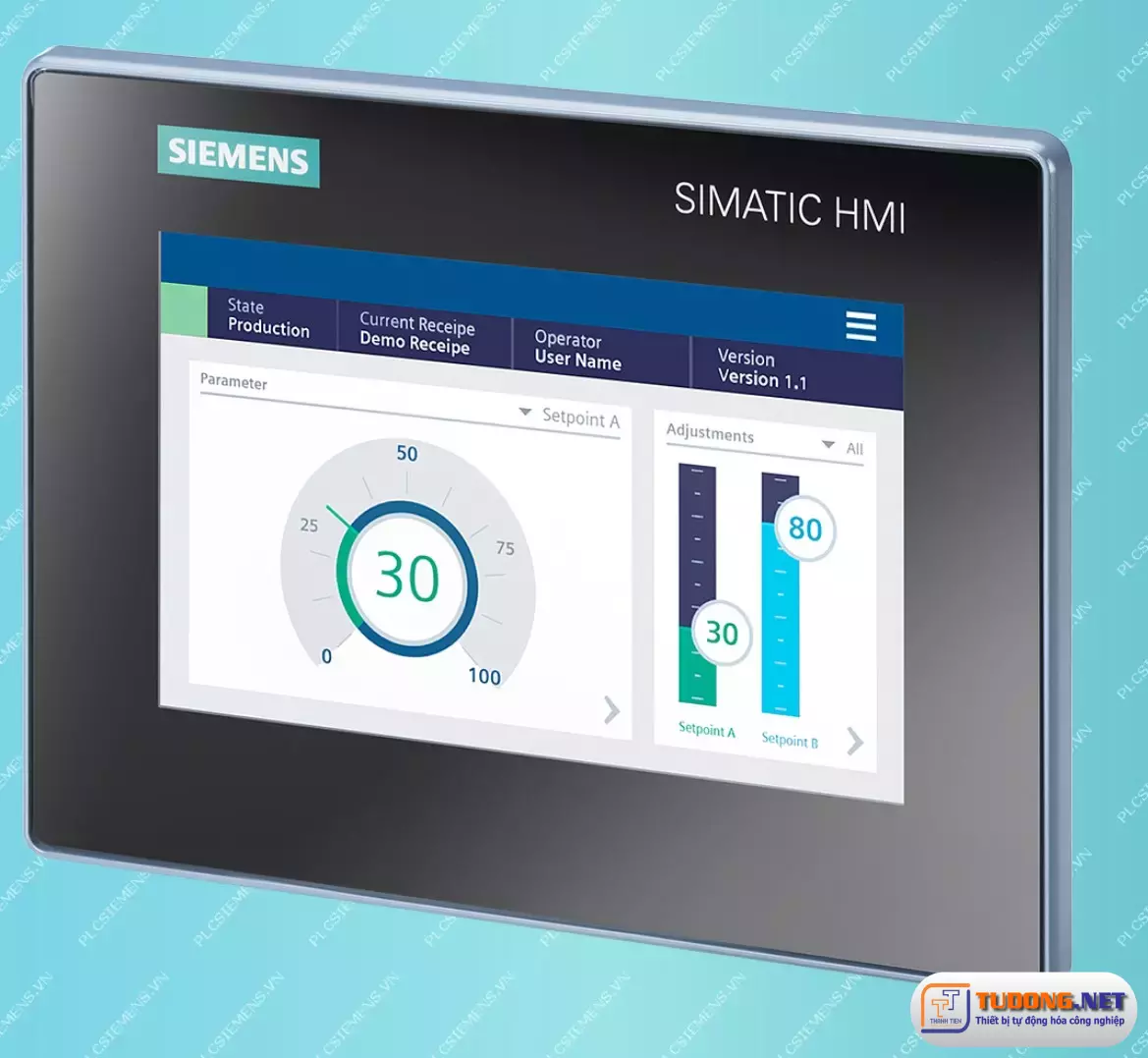

3.4. Tích hợp HMI và SCADA

- Chức năng: Hiển thị trạng thái dây chuyền, cho phép người vận hành điều khiển thủ công khi cần.

- Ví dụ: HMI Comfort Panel TP1200 kết nối với S7-1500 qua PROFINET, hiển thị sản lượng, thời gian chu kỳ, và cảnh báo lỗi.

- Lập trình: Thiết kế giao diện HMI trong TIA Portal, gán biến từ PLC để giám sát thời gian thực.

4. Hướng dẫn triển khai PLC Siemens trong dây chuyền sản xuất

Để triển khai PLC Siemens trong dây chuyền sản xuất tự động, bạn cần thực hiện các bước sau. Dưới đây là hướng dẫn chi tiết dựa trên dòng S7-1500:

Bước 1: Xác định yêu cầu hệ thống

- Xác định quy mô: Số lượng robot, băng tải, cảm biến, và điểm I/O cần điều khiển.

- Ví dụ: Một dây chuyền lắp ráp ô tô cần 100 điểm I/O, 5 robot, và 3 băng tải.

- Chọn PLC: S7-1500 với CPU 1516-3 PN/DP (hỗ trợ 8192 I/O) là phù hợp.

Bước 2: Chuẩn bị phần cứng

- PLC: CPU 1516-3 PN/DP, module SM1221 (đầu vào số), SM1222 (đầu ra số), SM1231 (analog).

- HMI: Comfort Panel TP1200 (màn hình 12 inch).

- Cáp và mạng: Cáp Ethernet PROFINET, switch mạng SCALANCE.

- Nguồn điện: 24V DC với công suất đủ cho toàn hệ thống.

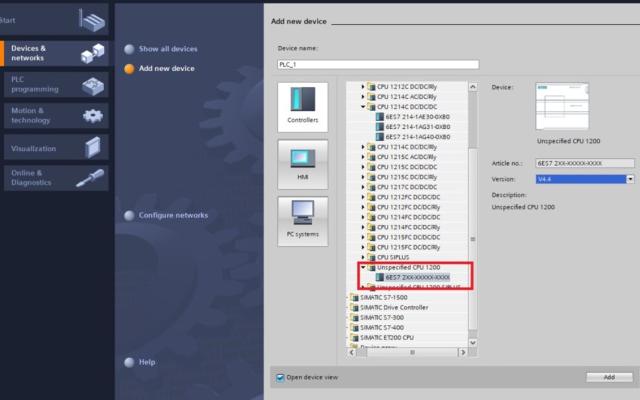

Bước 3: Cài đặt TIA Portal

- Tải TIA Portal V17 từ Siemens.com, cài đặt trên máy tính (Windows 10, RAM 16GB).

- Kích hoạt license STEP 7 Professional để lập trình S7-1500.

Xem thêm TIA Portal V20 https://siemens.edu.vn/huong-dan-cai-dat-su-dung-va-so-sanh-siemens-tia-portal-v20/

Bước 4: Cấu hình phần cứng

- Trong TIA Portal, thêm S7-1500 và HMI vào dự án.

- Đặt địa chỉ IP: PLC (192.168.0.1), HMI (192.168.0.2).

- Thêm module I/O và cấu hình mạng PROFINET.

Bước 5: Lập trình logic điều khiển

Ví dụ lập trình băng tải:

I0.0 ---- M0.0 ---- Q0.0(Khi cảm biến I0.0 phát hiện sản phẩm, bật băng tải Q0.0).- Ví dụ điều khiển robot:

- Sử dụng Motion Control để lập trình chuyển động 3 trục (X, Y, Z) cho robot hàn.

Bước 6: Tải chương trình và kiểm tra

- Kết nối PLC và HMI với máy tính qua Ethernet.

- Tải chương trình xuống cả hai thiết bị, chạy thử và điều chỉnh nếu cần.

5. Ví dụ thực tế: Dây chuyền sản xuất linh kiện ô tô

Mô tả dây chuyền

- Công đoạn: Lắp ráp hệ thống phanh ô tô.

- Thiết bị: 5 robot KUKA, 3 băng tải dài 10m, 10 cảm biến quang, 2 HMI TP1200.

- PLC: Siemens S7-1500 (CPU 1516-3 PN/DP).

Quy trình vận hành

- Băng tải 1: Vận chuyển đĩa phanh từ kho đến vị trí lắp ráp.

- Cảm biến quang phát hiện đĩa phanh, PLC bật băng tải (Q0.0).

- Robot 1-3: Lắp ráp đĩa phanh, piston, và má phanh.

- PLC điều khiển chuyển động robot qua Motion Control, đảm bảo sai số dưới 0.1 mm.

- Băng tải 2: Chuyển sản phẩm sang kiểm tra chất lượng.

- Cảm biến kiểm tra lỗi bề mặt, gửi tín hiệu về PLC (I0.1).

- Robot 4-5: Đóng gói sản phẩm đạt chất lượng.

- PLC bật cơ cấu đóng gói (Q0.2) khi nhận tín hiệu "OK" từ cảm biến.

- HMI: Hiển thị sản lượng (1000 sản phẩm/ngày), thời gian chu kỳ (48 giây), và cảnh báo lỗi.

Kết quả

- Tăng năng suất 20% (từ 800 lên 1000 sản phẩm/ngày).

- Giảm thời gian chu kỳ từ 60 giây xuống 48 giây.

- Phát hiện lỗi nhanh chóng nhờ tích hợp HMI và chẩn đoán thông minh.

6. So sánh với các giải pháp truyền thống

Phương pháp thủ công

- Ưu điểm: Chi phí ban đầu thấp.

- Nhược điểm: Độ chính xác kém, phụ thuộc vào con người, không thể mở rộng.

- So với PLC Siemens: S7-1500 tự động hóa toàn bộ quy trình, giảm lỗi con người xuống 0%.

PLC cũ (S7-300)

- Ưu điểm: Đã quen thuộc với kỹ sư lâu năm.

- Nhược điểm: Tốc độ chậm (10 ms/lệnh), không hỗ trợ IoT, khó mở rộng.

- So với S7-1500: S7-1500 nhanh hơn 10 lần, tích hợp MindSphere, và hỗ trợ PROFINET.

7. Mẹo triển khai và bảo trì

- Lập kế hoạch chi tiết: Xác định rõ số lượng I/O và yêu cầu truyền thông trước khi mua.

- Sử dụng mô phỏng: Dùng PLCSIM để kiểm tra chương trình trước khi triển khai thực tế.

- Bảo trì định kỳ: Kiểm tra module I/O và cáp PROFINET mỗi 6 tháng để tránh sự cố.

- Đào tạo đội ngũ: Đảm bảo kỹ sư nắm vững TIA Portal và chẩn đoán lỗi.

8. Kết luận

PLC Siemens là giải pháp tối ưu để điều khiển dây chuyền sản xuất tự động, mang lại hiệu suất cao, độ tin cậy vượt trội, và khả năng tích hợp hiện đại. Từ dây chuyền nhỏ gọn với S7-1200 đến hệ thống phức tạp với S7-1500, Siemens đáp ứng mọi nhu cầu của ngành công nghiệp. Để triển khai thành công, hãy liên hệ PLCSIEMENS.VN hoặc 0888-789-688 để nhận tư vấn và hỗ trợ chuyên nghiệp.

Liên hệ mua hàng và tư vấn:

PLC SIEMENS

Địa chỉ: Khu Công Nghiệp Tân Bình, Phường Bình Hưng Hòa, Quận Bình Tân, Thành phố Hồ Chí Minh

Hotline: 0888 789 688

Email: [email protected]

Website: https://plcsiemens.vn

Store: https://tudong.net | https://lam.vn/ | https//:diencongnghiep.net